Vicomtech y Lantek avanzan en simulación interactiva en 3D

Ambas compañías refuerzan su colaboración aplicada a los procesos térmicos del corte de chapa para poner a disposición de la industria soluciones que permitan optimizar y simplificar los procesos productivos

Como parte de su estrategia de I+D+i, Lantek multinacional pionera en la transformación digital del sector de la industria del metal, refuerza su colaboración con su partner tecnológico Vicomtech, para profundizar y avanzar en la simulación interactiva en 3D aplicada a los procesos térmicos del corte de chapa.

Como parte de su estrategia de I+D+i, Lantek multinacional pionera en la transformación digital del sector de la industria del metal, refuerza su colaboración con su partner tecnológico Vicomtech, para profundizar y avanzar en la simulación interactiva en 3D aplicada a los procesos térmicos del corte de chapa.

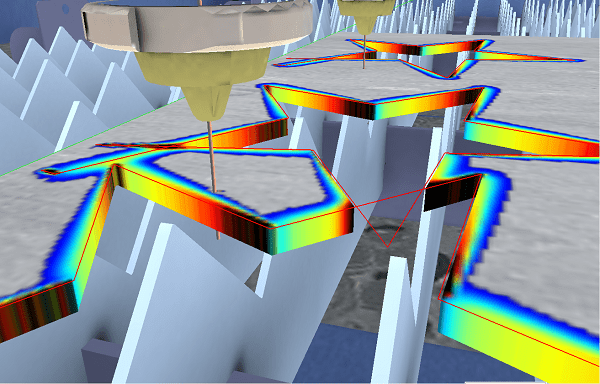

Esta colaboración da continuidad a los resultados alcanzados con el proyecto BeroSim, iniciativa que permite al usuario contar un modelo virtual que permite ver cómo afecta el calor a la chapa a medida que se corta y prever qué efectos se producirán en el material (deformación, cambios en el espesor o la calidad, etc.) como consecuencia del exceso de temperatura provocado en el proceso de corte por plasma o láser. Gracias a este proyecto, se ponía al alcance de la industria la innovación para incrementar la eficiencia productiva, permitiendo importantes ahorros de recursos, anticipando y evitando posibles deformaciones en el proceso de corte.

Con este compromiso renovado, ambas organizaciones dan un paso más en su propósito de ofrecer a la industria de la transformación del metal y de la chapa soluciones y servicios innovadores que respondan a sus necesidades y que aporten un valor añadido real y continuo. Gracias a los avances en investigación alcanzados por el Centro Tecnológico Vicomtech, las máquinas multi-cabezal de corte disponen de una extensión matemática que les da soporte y mejora su rendimiento.

Los resultados de esta solución se han verificado y comparado con los obtenidos por el software comercial y han sido totalmente satisfactorios. Se ha conseguido una alta velocidad de ejecución gracias a la utilización de hardware gráfico moderno (GPU) y la integración funcional en un entorno de simulación interactiva. Los resultados de este avance tecnológico están avalados por Journal Materials, una publicación de carácter científico de alto impacto, que se ha hecho eco de esta investigación que lleva por título: “Fast Analytic Simulation for Multi-Laser Heating of Sheet Metal in GPU”

Los beneficios que aportan estos avances a las industrias del sector son los siguientes:

- Por un lado, se pone a disposición de la industria del metal y la chapa una herramienta para optimizar los programas de control numérico (NC, por sus siglas en inglés) antes de llevarlos a planta, con el consiguiente ahorro de recursos humanos y materiales.

- Por otro lado, la velocidad alcanzada en la ejecución permite realizar más test y optimizaciones en el mismo tiempo de diseño.

- En tercer lugar, la comprobación visual de la temperatura en la chapa ayuda a los diseñadores a entender e identificar qué partes del nesting son problemáticas y cuáles no.

De esta manera, las empresas pueden adaptarse a un entorno global cambiante y cada vez más competitivo que avanza traccionado por la fabricación avanzada y donde la producción inteligente es clave para hacer realidad la fábrica del futuro.

La simulación de los procesos de corte de chapas metálicas es una fase del proceso productivo que permite definir la mejor estrategia y orden de corte de la chapa, al mismo tiempo que mejora de forma sustancial el rendimiento, haciendo posible anticipar y detectar posibles anomalías no previstas en la fase de diseño. Gracias a estas tecnologías avanzadas, se evita tener que poner a prueba el programa en la máquina real, lo que se traduce en ahorros en tiempo de máquina, materiales y energía, reduciendo, a la vez, posibles incidencias o averías y los accidentes laborales.

Esta tecnología ha pasado por el proceso de laboratorio demostrándose válida para el cálculo del calentamiento de los materiales y Lantek está estudiando en estos momentos su incorporación en los productos comerciales relacionados con el mecanizado de piezas de chapa. A este respecto, Asier Ortiz, Director de Operaciones de Lantek, indica que “Estos modelos virtuales de generación y disipación del calor son de gran ayuda para evitar la producción de piezas que no pasan el filtro de calidad por deformación o deterioro de sus cualidades físicas debido al calor excesivo. En aquellos procesos de fabricación en los que se trabaja con materiales especiales y de gran espesor es imprescindible para asegurar los resultados.”

Por su parte, Dr. Jorge Posada, Director Adjunto de Vicomtech, valora muy positivamente esta colaboración que encaja a la perfección con la misión del Centro, que es la transferencia de tecnología a las empresas: «La colaboración con Lantek es un buen ejemplo en el cual una empresa de referencia, de nuestro tejido industrial vasco pero con clara vocación internacional, ha sabido identificar problemáticas y retos interesantes, que requieren investigación e innovación, y que pueden tener impacto global. Para Vicomtech es muy satisfactorio poder aportar desde nuestra especialización científico-tecnológica en este sentido, y demostrar que esta colaboración tiene resultados relevantes a nivel internacional”

La incorporación de tecnología de vanguardia en sus procesos y productos permite a Lantek mantener su posicionamiento como uno de los referentes en innovación a nivel mundial dentro de un mercado muy competitivo y maduro. Además, la cooperación tecnológica entre Lantek y Vicomtech consolida la relación entre ambas entidades y complementa sus esfuerzos en materia de innovación para el sector industrial.