Una tesis doctoral defendida en CEIT permitirá mejorar los procesos para fabricar piezas de avión mediante molde

El sector aeroespacial desempeña un efecto tractor en la investigación por la exigencia de sus estándares de calidad e innovación tecnológica

En este sentido, destacan los procesos de fabricación, tecnología y materiales siempre en vanguardia de la I+D+i. Gran parte de los esfuerzos se focalizan en mejorar la eficiencia y la potencia de los motores de la aeronave. En este sentido, las condiciones de trabajo a las que se someten los componentes de los sistemas de propulsión son cada vez más severas en términos de temperatura, corrosión o fatiga termo-mecánica, entre otros.

En este sentido, destacan los procesos de fabricación, tecnología y materiales siempre en vanguardia de la I+D+i. Gran parte de los esfuerzos se focalizan en mejorar la eficiencia y la potencia de los motores de la aeronave. En este sentido, las condiciones de trabajo a las que se someten los componentes de los sistemas de propulsión son cada vez más severas en términos de temperatura, corrosión o fatiga termo-mecánica, entre otros.

Teniendo en cuenta lo anterior, conviene destacar que los materiales empleados en las turbinas juegan un papel fundamental en términos de eficiencia y rendimiento. Entre dichos materiales, destaca las superaleaciones basadas en Níquel, provenientes de procesos convencionales de fundición, forjado y mecanizado. A fin de reducir el desperdicio de materia prima a la hora de producir estos componentes, esta tesis doctoral ha avanzado en los procesos denominados NNS-HIP (Near Net Shape Hot Isostatic Pressing).

Un proceso en el que se introduce polvo en una cápsula de diseño, se evacúa el aire de la misma y se sella herméticamente, sometiendo la cápsula a un prensado isostático de temperatura y presión elevadas, densificándose el polvo mediante un proceso de sinterización. Durante este proceso la cápsula se contrae por lo que ha de predecirse de modo preciso dicha alteración si queremos conseguir una forma cercana a la pieza final.

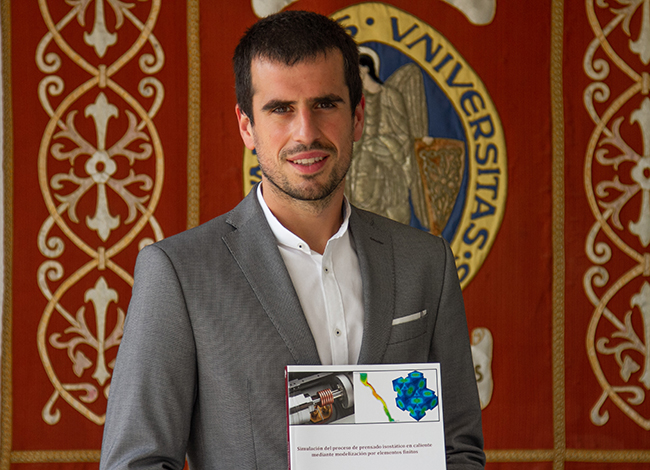

La tesis del ingeniero Borja Elgezabal ha desarrollado una ley para materiales con comportamiento elasto-viscoplástico que permite predecir las formas finales de los componentes tras el proceso de compactación y una herramienta que permita al usuario diseñar la geometría óptima de las cápsulas.